Корзина пуста.

Токарный центр с ЧПУ

MetalTec CL501S Токарный центр с ЧПУ

Доступно: В наличии

2 775 719 руб.

В наличии

НАЗНАЧЕНИЕ:

Токарные центры MetalTec CL, является высокопроизводительным оборудованием с ЧПУ, для выполнения токарных работ по заданной заранее программе обработке. Токарные центры с ЧПУ, предназначены для черновой и чистовой обработки цилиндрических, а также заготовок сложной формы, валов, деталей машин и механизмов, проточки отверстий, нарезания резьбы и т.д. Сферы применения достаточно обширны: аэрокосмическая отрасль, машиностроение, изготовление деталей для сборки оборудования, производство иных изделий из металла имеющих промышленное или бытовое назначение. Главная особенность токарных центров с ЧПУ, возможность производства большого количества изделий с безупречной точностью повторения, скоростью, высочайшим качеством и производительностью.

КОМПЛЕКТАЦИЯ:

| № | Наименование | Спецификация | Информация |

| 1 | Система управления SIEMENS 808D Advanced | ||

| 2 | Главный двигатель привода | 7,5 кВт | |

| 3 | 3-х кулачковый механический патрон | D.250 мм | |

| 4 | 6 позиционная револьверная головка (резцедержка) | Электрическая | |

| 5 | Задняя бабка | Ручная настройка | |

| 6 | Освещение рабочей зоны | ||

| 7 | Кабинетная защита | ||

| 8 | Система подачи СОЖ | ||

| 9 | Автоматическая система смазки | ||

| 10 | Шпиндель | Ременной привод | |

| 11 | Комплект ЗИП | ||

| 12 | Высокопрецизионная шарико-винтовые передачи | HIWIN |

Технические характеристики:

| Модель | CL501S |

| Максимальный диаметр обработки над станиной, мм | 500 |

| Максимальный диаметр обработки над суппортом, мм | 300 |

| Максимальная длина обработки (Расстояние между центрами), мм | 1000 |

| Конус шпинделя, мм | 90 (1:2) |

| Патрон | D8 |

| Диаметр отверстия шпинделя, мм | 80 |

| Ширина станины, мм | 400 |

| Количество скоростей шпинделя | 12 |

| Диапазон регулировки оборотов шпинделя, rpm | 21 – 1500 (I 162 – 1500; II 66 – 500; III 21 – 150) |

| Ход пиноли задней бабки, мм | 150 |

| Конус пиноли задней бабки | МТ5 |

| Ход по оси Х, мм | 320 |

| Ход по оси Z, мм | 850 / 1350 / 1850 / 2850 |

| Быстрые перемещения по осям X / Z, м/мин | 4 / 6 |

| Точность позиционирования, мм | ± 0,015 |

| Точность повторного позиционирования, мм | ± 0,006 |

| Мощность главного электропривода, кВт | 7,5 |

| Габаритные размеры: | |

| Длина, мм | 2800 |

| Ширина, мм | 1600 |

| Высота, мм | 1900 |

| Вес, кг | 2800 |

Конструктивные особенности

| СИСТЕМА УПРАЛЕНИЯ SIEMENS 808D ADVANCED ОСОБЕННОСТИ:

ПРЕИМУЩЕСТВА:

|

| ЛИТАЯ МАССИВНАЯ СТАНИНА Элементы конструкции станины отливается из высокопрочного сплава чугуна Mehanite. Отсутствие вибраций при обработке, жесткость и стабильность конструкции, обеспечивают высокое качество получаемых изделий. |

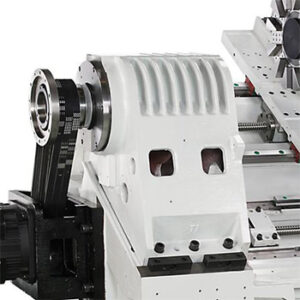

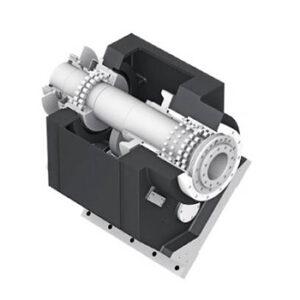

| ЖЕСТКОСТЬ БАЗИРОВАНИЯ ШПИНДЕЛЯ Станок оснащен высокоточным шпинделем, который совместим как с механичекими, так и гидравлическими патронами. Шпиндель оснащен двойным рядом роликовых подшипников в сочетании с радиально-упорными шарикоподшипниками, которые превосходно выдерживают радиальные и осевые нагрузки. Регулируемая скорость вращения шпинделя до 1500 об/мин гарантирует быструю и эффективную обработку, а также очень точную чистовую обработку деталей. |

| КОНСТРУКЦИЯ БЛОКА БАЗИРОВАНИЯ ШПИНДЕЛЯ Блок базирования шпинделя, имеет симметричную конструкцию, что позволяет равномерно распределять усилия нагрузки на шпиндель, блок базирования шпинделя и станину станка. Это способствует наилучшему гашению вибрации и образует более прочную и жесткую цельную структуру, что особенно нужно при обработке тяжелых заготовок, и при импульсной подаче. Ребра распределения тепла вокруг блока базирования шпинделя равномерно распределяют тепло, уменьшая деформацию металла повышая точность обработки, а также значительно снижают износ механических узлов блока базирования шпинделя. |

| ВЫСОКОСКОРОСТНОЙ ЭЛЕКТРОДВИГАТЕЛЬ ГЛАВНОГО ПРИВОДА Станок оснащен высокоскоростным серводвигателем. |

| 6 ПОЗИЦИОННАЯ РЕВОЛЬВЕРНАЯ РЕЗЦЕДЕРЖКА В базовой комплектации станок поставляется с 6 позиционной револьверной резцедержкой (электропривод). |

| ЗАДНЯЯ БАБКА В базовой комплектации станок поставляется с задней бабкой с ручной регулировкой. |

| ШАРИКО-ВИНТОВАЯ ПЕРЕДАЧА (КЛАСС ТОЧНОСТИ С3) Шарико-винтовая передача является важнейшим элементом токарного центра с ЧПУ. С помощью ШВП осуществляется движение рабочего модуля станка – инструментального блока (резцедержка), вдоль сттанины. Прецизионные шлифованные шарико-винтовые передачи обеспечивают высокую точность и повторяемость позиционирования инструмента (даже при высоких нагрузка при грубой обработке), плавное перемещение инструментального блока и его длительный срок службы. В данном станке, используется высокоточная шарико-винтовая пара класса точности C3 с процессом предварительного удлинения, что улучшает жесткость трансмиссии и обеспечивает высокую точность обработки. |

| НАПРАВЛЯЮЩИЕ СКОЛЬЖЕНИЯ Направляющие скольжения, обеспечивают максимальную жесткость при грубой обработке, а также последующей чистовой. |

| 3-Х КУЛАЧКОВЫЙ ЗАЖИМНОЙ ПАТРОН (РУЧНОЙ ЗАЖИМ) Направляющие скольжения, обеспечивают максимальную жесткость при грубой обработке, а также последующей чистовой. |

| АВТОМАТИЧЕСКАЯ СИСТЕМА СМАЗКИ Обеспечивает бесперебойную своевременную смазку узлов станка. |

| СИСТЕМА ПОДАЧИ СОЖ В ЗОНУ РЕЗАНИЯ Предназначена для охлаждения инструмента во время обработки, а также для облегчения отвода стружки из зоны обработки. |

Запуск ПНР

Оплата и доставка

Условия оплаты

Вы можете оплатить покупку любым удобным для вас способом:

- Безналичный расчет

- Перевод на карту «Сбербанк»

- Лизинг

Условия доставки

Наша компания предлагает лучшие условия и цены по доставке предлагаемого нами товара!

Доставка осуществляется посредством транспортной компании в Москве, а также: по всей России, в Белоруссии и Казахстане.